اشتباهات معمول در نصب سرکابل حرارتی

اشتباهات معمول در نصب سرکابل حرارتی

مصرف کنندگان نهایی سرکابل حرارتی انتظار دارند تا سرکابل های حرارتی نصب شده روی کابل پس از برق دار شدن سیستم های کابلی، حداقل به میزان عمرکابل، عمر کنند. برای این منظور پارامتر های زیر بایستی باهم در نظر گرفته شوند.

- کیفیت کابل استفاده شده در سیستم کابلی

- کیفیت سرکابل حرارتی مورد استفاده در سیستم کابلی

- کیفیت کابلشو استفاده شده در سرکابل حرارتی

- کیفیت نصب سرکابل حرارتی

- اتفاقات شبکه ی مربوطه

بیشترین اشتباهات حین نصب سرکابل حرارتی، مربوط به مرحله لایه برداری کابل می شود. در جایی که نصاب عمدتا از ابزار نصب نامناسب برای برداشتن لایه های کابل استفاده ی کند. ابزار نامناسب باعث ایجاد مواردی می شود که خساراتی گاها غیر قابل جبران به شبکه کابلی را وارد می آورد. در واقع با کم شدن عمر سرکابل حرارتی به دلیل اشتباهات نصب، اتفاقات پیش بینی نشده ای به وجود آمده و در نتیجه آن خاموشی های از پیش تعیین نشده اتفاق می افتد، هزینه های هنگفت جهت تعویض کابل و سرکابل حرارتی به مصرف کنندگان آن تحمیل شده و در برخی کارخانه ها باعث از بین رفن مواد اولیه و حتی ماشین آلات صنعتی خط تولید آن ها می گردد. اندازه گیری و نشانه گیری اشتباه، نحوه ی غلط برداشتن عایق کابل، نحوه گرافیت برداری ناصحیح، استفاده از ابزار نامناسب در مراحل گوناگون، باقی گذاشتن نقاط تیز در نیمه هادی کابل، آسیب های مخرب در لایه های فلزی کابل، نازک کردن عایق XLPE، عدم جمع شدن تیوب های حرارتی، باقی گذاشتن هوا زیر آن ها، اتصالات ضعیف ارت، اتصالات ضعیف مکانیکی کابلشو، استفاده از کابلشوی نامرغوب، تخطی از موارد مندرج در دستورالعمل نصب سرکابل حرارتی، باقی گذاشتن آلودگی زیر لایه های سرکابل حرارتی، نصب سرکابل حرارتی داخلی در محیط بیرونی همگی از مهم ترین مواردی می باشد که عمر سرکابل حرارتی را تا حد زیادی کاهش می دهد.

معروف ترین اشتباهات در مرحله لایه برداری کابل به شرح زیر می باشد:

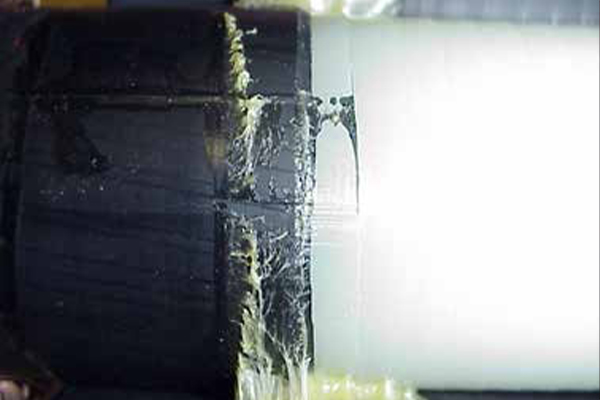

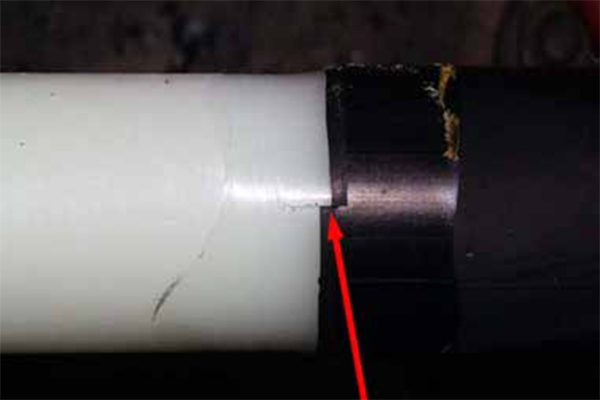

لبه تیز در محل تلاقی نیمه هادی کابل و عایق XLPE ضمن ایجاد حفره ای در مرز بین این دو لایه که حساس ترین نقطه سرکابل حرارتی می باشد. بیان گر آن است که نقطه تیزی از نیمه هادی بر روی عایق کابل باقی مانده است. در این شرایط و پس از قرار دادن تیوب استرس کنترل، حفره ای از هوا در این منطقه همچنان باقی میماند که پس از برق دار شدن سیستم های کابلی و عبورجریان، هوای موجود در این فضا یونیزه شده و به عایق کابل آسیب می رساند. همچنین نقطه تیز به وجود آمده نیز در همین شرایط باعث ایجاد حرارت بر اثر فوران میدان های پیرامونی شده و در نتیجه آسیب سریع تر و بیشتر ایجاد می شود. ضمن ایجاد حفره های زیاد روی سطح عایق، از ضخامت عایق کابل کم شده و در نتیجه طول عمر سرکابل حرارتی به علت ضعیف شدن عایق XLPE به شدت پایین می آید. ضمن ایجاد حفره های زیاد روی سطح عایق، به دلیل ماندن لایه نیمه هادی و فاصله کمتر ایجاده شده تا هادی کابل (محل نصب کابلشو) و با توجه به اختلاف پتانسیل 20 کیلو ولتی بین این دو نقطه وتمایل حرکت الکترون ها، حرارت زیادی این ناحیه را در برخواهد گرفت که این مطلب خود باعث کوتاه شدن عمر عایق در آن محل خواهد شد. باقی ماندن نیمه هادی روی عایق و زیر تیوب استرس کنترل سرکابل حرارتی موردی است که خیلی سریع و در کوتاه مدت سرکابل حرارتی را از بین می برد. ایجاد فضای زیاد بین لبه کابلشو و عایق کابل نیز مسئله ایاست که باتوجه به کوتاه شدن فاصله بین لبه نیمه هادی و هادی در کوتاه شدن طول عمر سرکابل بسیار موثر است.همچنین این امر میتواند بر اثر پرس ناصحیح کابلشو بوده و مقاومت مکانیکی نقطه اتصال هادی کابل به کابلشورا کم کرده باشد.

استفاده از کانکتورهای نامناسب و غیراستانداد و دارای شیارهای طولی نیز عاملی است که می تواند باعث ایجاد حرارت بالا و قطع شدن نقطه اتصال سرکابل حرارتی به تجهیزات گردد. لوله به کار رفته در تولید کابلشو باید بدون درز باشد. پس از برق دار شدن شبکه کابلی و به مرور زمان بر اثر باقی ماندن هرگونه آلودگی زیرلایه استرس کنترل به عایق کابل صدمه وارد می شود. جمع شدن ناقص تیوب های مختلف سرکابل حرارتی براثر حرارت نامناسب به خصوص در مورد تیوب استرس کنترل، چروک شدن و باقی ماندن هوا زیر تیوب ها نیز تاثیرزیادی در کوتاه شدن عمر سرکابل حرارتی به واسطه از بین رفتن عایق خواهد داشت. حرارت زیاد در یک نقطه از سطح تیوب سرکابل میتواند عمر آن را تا حد زیادی کم کرده و در نتیجه سرکابل حرارتی در برابر عوامل محیطی چون اشعه نور خورشید، برودت و حرارت، گرد و خاک و غیره تحمل فیزیکی خیلی کمی خواهد داشت.

یکی دیگر از مسائلی که به چشم میخورد عدم استفاده از برخی قطعات سرکابل حرارتی به ویژه تیوب استرس کنترل در ساختمان سرکابل حرارتی می باشد. با توجه به این که هر قطعه از سرکابل حرارتی کارایی خاص را دارد، لذا از قلم انداختن هر کدام از قطعات هنگام نصب می تواند صدمه ای جبران ناپذیر برای این سرکابل ها در بر داشته باشد. انتخاب سرکابل حرارتی مناسب برای محل نصب مناسب یکی از مهم ترین مواردی است که قبل از نصب و در زمان تهیه سرکابل حرارتی بایستی توسط طراح ها و مصرف کنندگان نهایی در نظر گرفته شود. عموما این انتخاب بر اساس نوع اتصال سرکابل حرارتی به تجهیز مورد نظر، شرایط محیطی، ابعاد تابلوسرکابل حرارتی و سایزها می باشد. تلفیق سرکابل های حرارتی مختلف و اجرای بدون دستوراعمل نصب استاندارد، دیگر آسیبی است که در پروژه ها گاها به چشم می خورد. اتخاب محل نصب سرکابل حرارتی و ویژگی آن همواره باید مد نظر نصاب قرار گیرد. سرکابل های حرارتی داخلی با ضریب آلودگی کوچک تر و مناسب نصب داخل تابلومی باشد. لذا نصب این سرکابل های حرارتی در فضای آزاد موجب کاهش طول عمر آن می شود.

سرکابل حرارتی داخلی نسبت به نوع بیرونی آن کوتاه تر بوده و از تعداد بشقابک کمتری نسبت به نوع بیرونی برخوردار است. مهم ترین مواردی که بایستی در نظر گرفته شود تا انتخاب سرکابل حرارتی، مناسب با کابل و تجهیزی که قرار است به آن متصل شود، به شرح زیر است:

سطح مقطح کابل و کابلشو موجود در کیت سرکابل، ولتاژ شبکه و کابل موقعیت نصب سرکابل حرارتی، داخلی یا هوایی تک رشته یا رشته بودن کابل و سرکابل حرارتی، نوع عایق کابل نوع شیلد کابل نوع آرمور کابل، نوع هادی کابل با رجوع به مشخصات فنی اعلا شده توسط سازندگان کابل می توان میزان خمش کابل را که ضریبی از قطر خارج کابل است محاسبه نمود و بر همین اساس سازندگان سرکابل حرارت نیز میزان ماکزیمم خمش قابل تحمل سرکابل حرارتی را نیز در دستورالعمل نصب آن به مصرف کنندگان اعلام میکنند. عدول از این محاسبات باعث از بین رفن سرکابل حرارتی در کوتاه مدت خواهد شد. با توجه به اختلاف پتانسیل نقاط مختلف روی سطح کابل حرارتی یک فاز با فازهای دیگر و همچنین یک فاز با بدنه و تجهیزات جانبی آن، نیاز است تا فواصل مطمئنه ای مطابق با اندازه های مندرج در دستورالعمل نصب سرکابل حرارتی، بین سرکابل های حرارتی فازهای دیگر و نقاط صفر زمین برقرار گردد. این فواصل باتوجه به سطح ولتاژ و مقاومت تیوب توسط سازنده آن محاسبه و به مصرف کنندگان در انتهای دستورالعمل نصب و به عنوان یکی از پارامترهای بهره برداری اعلام می گردد.